在工業制造與科研實驗領域,壓片機作為將粉末狀物料轉化為片狀產品的核心設備,其技術迭代始終是行業關注的焦點。從早期依賴人工操作的單沖壓片機,到如今融合AI視覺識別、多段壓力控制、物聯網遠程監控的第三代自動壓片機,這場技術革命不僅重塑了生產流程,更重新定義了“精準、高效、安全”的行業標準。

一、技術痛點催生升級需求:傳統壓片機的三大局限

傳統壓片機在長期應用中暴露出三大核心痛點,成為第三代設備升級的直接驅動力:

壓力控制不穩定:早期設備多采用機械式壓力調節,壓力波動范圍可達±5%,導致樣品密度差異顯著。例如,在某省級地質實驗室的測試中,使用傳統設備壓制的直徑8mm微小樣品,因壓力不均導致熒光信號衰減率高達15%,直接影響檢測數據的可靠性。

人工操作效率低下:單沖壓片機每分鐘僅能壓制80片,且需人工填料、取樣,操作人員需長期暴露于粉塵環境。某新能源電池材料企業曾統計,傳統設備單批次檢測耗時4小時,人工成本占生產總成本的25%。

設備維護成本高昂:缺乏智能診斷系統的傳統設備,故障率高達10%,平均無故-障運行時間不足2000小時。某鋼鐵企業反饋,其舊款設備每年因模具損壞、液壓系統泄漏導致的停機維修時間累計超過300小時。

二、第三代自動壓片機:五大核心技術突破

針對上述痛點,第三代自動壓片機通過集成伺服驅動、AI視覺識別、物聯網等前沿技術,實現了從“機械控制”到“智能決策”的跨越式升級:

1. 精準控壓系統:壓力精度達±0.1%

采用高精度伺服電機驅動,配合壓力閉環反饋機制,實時監測壓力傳感器數據并動態調整參數。例如,天津欣耀儀器的全自動熒光專用壓片機,壓力控制精度達±0.1%,在壓制鐵礦石樣品時,單批次檢測時間從4小時縮短至40分鐘,檢測準確率提升至99.5%。

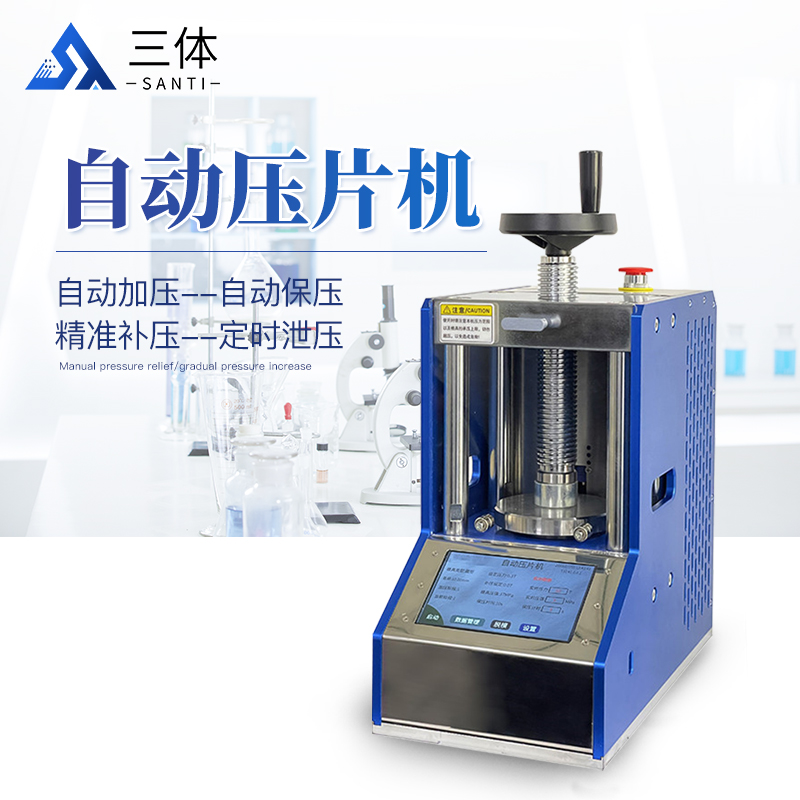

2. 多段加壓工藝:5段壓力任意設置

突破傳統設備單段加壓限制,支持1-5段壓力獨立調節,每段可設置補壓值與保壓時間。新諾儀器的第三代自動壓片機在壓制超導材料時,通過“預壓-主壓-保壓-補壓-泄壓”五段工藝,將樣品密度均勻性提升30%,破丸率降低至0.5%以下。

3. AI視覺識別:缺陷自動修正

集成工業攝像頭與深度學習算法,實時監測壓片形態。當檢測到樣品表面裂紋、分層等缺陷時,系統自動調整壓力參數并標記不合格品。某環保監測機構使用帶AI視覺功能的X熒光壓片機后,樣品良品率從92%提升至99.2%,人工抽檢頻次降低80%。

4. 物聯網遠程運維:故障預警降低40%

通過5G模塊與云端平臺連接,實時上傳設備運行數據。新諾儀器推出的“設備健康管理平臺”,可提前72小時預警液壓系統泄漏、模具磨損等潛在故障,將設備停機時間減少40%。某大型藥企部署該系統后,年度維護成本節省25萬元。

5. 模塊化設計:30分鐘快速換型

采用可更換轉臺與模具庫,支持直徑10-50mm多規格模具快速切換。GEA Courtoy的MODUL™系列壓片機,通過更換壓縮模塊即可實現單層片、雙層片、微丸壓片的靈活生產,換型時間從2小時縮短至30分鐘。

三、應用場景拓展:從實驗室到工業現場的全覆蓋

第三代自動壓片機的技術升級,推動其應用場景從傳統制藥領域向新能源、地質勘探、環境監測等新興領域延伸:

新能源材料研發:在鋰離子電池正極材料壓制中,新諾儀器的設備通過精準控壓將材料壓實密度波動范圍控制在±0.02g/cm³以內,顯著提升電池能量密度。

地質樣品分析:天津欣耀儀器為省級地質實驗室定制的8mm微小樣品壓片機,支持稀有金屬成分的X射線熒光檢測,信號強度波動范圍從±15%降至±5%。

工業無塵生產:某半導體企業采用的X熒光壓片機,配備防輻射外殼與負壓除塵系統,將車間粉塵濃度控制在0.1mg/m³以下,滿足ISO 14644-1 Class 5級潔凈室標準。